HACCP其の一 ≪ゾーニング≫

DATE2011.5.13

CATEGORY現場レポート

営業推進部の飴本です。

営業推進部の飴本です。

お問い合わせを頂くことが多い食品工場様でのHACCP導入に関して、

蒲田工業での実績をまとめてご紹介いたします。

そもそも・・・HACCPとは

| HACCP(ハサップ・ハセップ)とは、 [Hazard Analysis and Critical Control Point] 「危害分析及び重要管理点」または「危害要因分析(に基づく)必須管理点」と訳されます。 食品製造の過程で、生産の初期段階から製造・ 加工工程を経て最終消費者に至るまで 食品の安全性を保証するための管理方式の一つでありアメリカで発案、制定されました。もともとはアポロ計画での宇宙食製造において安全性を確保するために開発された管理手法だそうです。 わが国でも1995年に食品衛生法が改正され、総合衛生管理製造過程の承認制度(法第7条3項)のなかにHACCPシステムが組み込まれました。 総合衛生管理製造過程では、乳・乳製品、食肉製品、容器包装詰加圧加熱殺菌食品、魚肉ねり製品、清涼飲料水の5つの食品群が承認対象として政令指定されています。任意制度ですが、欧米への輸出をする場合や、取引先から納入要件として認証取得を義務付けられることがあります。 |

HACCPの認証、運用にはいろいろな要件がありますが、

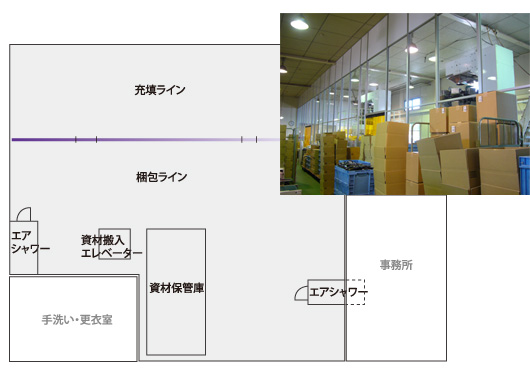

基本的な概念としてゾーニングというものがあります。原材料や梱包資材などを扱う「汚染ゾーン」、洗浄、下処理などを行う「準清潔ゾーン」、製造や充填を行う「清潔ゾーン」に分けて、交差汚染を防ぐという考え方です。

それぞれに適切な管理をして、ゾーン間の移動の際はエアシャワーの通過や、手洗いなどを行う必要があります。

ゾーニングにあたって求められるのは・・・

ゾーニングにあたって求められるのは・・・

●製造工程の見直し

●スムーズな動線の確保

●洗浄性の向上

既設工場の場合、建物建設時にはそういった条件を考慮しておらず躊躇されるケースも多く見受けられます。蒲田工業では、自社設計施工のクリーンブースを使用したり、パーテーションを用いて既存設備を生かしたゾーニングを行います。

事例:充填工程の異物混入防止に―3重構造のクリーンブース

事例:充填工程の異物混入防止に―3重構造のクリーンブース

事例:パーテーション設置・エアシャワー等 ― トータルで異物混入・防虫対策!

事例:パーテーション設置・エアシャワー等 ― トータルで異物混入・防虫対策!

ただし、設備レイアウトに手を加えず、ゾーニングしてしまうと動線の確保が難しくなり、作業性が著しく悪化してしまう恐れがあります。そのため下記の事例のようにコンベアラインを中心にレイアウトを変更することでスムーズな人とモノの流れを作り出します。スムーズな流れができ無駄な動きを減らすことで効率アップ、人件費の削減にもつながります。

事例:生産ラインのレイアウト変更を、計画から施工まで一貫して行ないます!

事例:生産ラインのレイアウト変更を、計画から施工まで一貫して行ないます!

ご質問等ございましたらご連絡ください。m(_ _)m

続く記事『洗浄』もご覧ください。

---HACCP其の二≪洗浄≫はこちらから

www.kamata.co.jp