製造部シリーズ4 <穴あけ加工、フッ素樹脂チューブ被覆作業>

営業推進部の周です。

営業推進部の周です。

先日、製造部の工場を覗いてきました。まさかこんなことまでやっていると思いませんでした。(?∀?)

2mを超える幅、10mを超える長さのコンベアベルトに直径10㎜の

2mを超える幅、10mを超える長さのコンベアベルトに直径10㎜の

(横593列、縦111列)です。

* 吸引しながら搬送するサクションコンベア用のベルトです。

計算してみましたが、何と孔の総数は65823個です!!

単純作業と言っても、ものすごく集中力が必要です。

まず、65823個穴の

佐野さんが罫書き作業しています

佐野さんが罫書き作業しています

孔を開ける位置をベルトの上に型紙を敷き、塗料スブレーで罫書いています。

塗料が飛び散ってベルトが汚れるのを防ぐためにダンボールを使い真剣に作業しています。

次は、孔あけ作業の本番です。

石川さんが作業している様子

石川さんが作業している様子

金槌と打ち抜きポンチを使い、一個一個手作業で開けています。

孔開けパターンは 2 種類あります。

Aタイプ

Aタイプ

Bタイプ

Bタイプ

今回はA タイプでした。

ほかに、幅約150mmで5mを超える長さのベルトに直径3㎜の孔を開ける作業もしていました。

1) 両側の孔を開ける(1本に2412個)

1) 両側の孔を開ける(1本に2412個)

2) 片側の孔を開ける(2種類があり、各1本に1206個)

2) 片側の孔を開ける(2種類があり、各1本に1206個)

井出リーダーが作業しています

井出リーダーが作業しています

すべて手作業で直径3㎜の孔を16884個も開けるのです!!

身体も精神もとっても鍛えられる作業、お疲れ様でした!!

金属ロールにフッ素樹脂チューブを被覆する作業です。

金属ロールにフッ素樹脂チューブを被覆する作業です。

ロールに非粘着性や滑り性といった特性を持たせます。

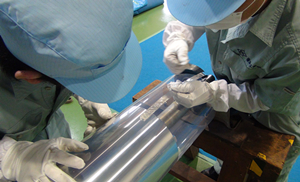

被覆作業の前に、必ずロールを拭いてゴミを取り去る作業をしなければなりません。

極細かいゴミ取り除いています

極細かいゴミ取り除いています

チューブに埃など巻き込んだままで施工しますと、表面に凹凸が出てしまいます。

10~20μ以上のほこりはお客様の製造製品に支障が出ますので、すべて取り除いていました。

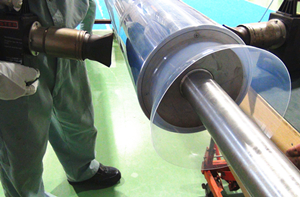

熱風でチューブを収縮させロールに密着させています

熱風でチューブを収縮させロールに密着させています

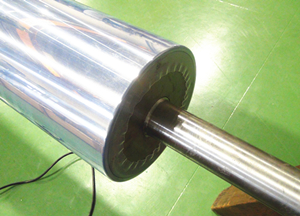

ロールの両端部の仕上げ(ここにも技術が必要なんです!!)

ロールの両端部の仕上げ(ここにも技術が必要なんです!!)

詳しくは

https://www.kamata.co.jp/html/surface/surface_02_8.html

をご覧下さい。

製造部の工場ではよく「それは何?!」と思われる作業をしています。

また覗きに行ってきますので、次の紹介を楽しみにして下さい~

![]() 豆知識:

豆知識:

人間の目に見える大きさの限界は、一般的に10μくらいとされています。