ベルト富士工場をリニューアルしました

皆さん、こんにちは。営業推進室の周です。

ベルト富士工場は、大規模なリニューアルとレイアウトの変更を行いました。

主な目的は、作業効率・品質の向上、それから関東事業所の紙工メーカー専用の搬送ベルト加工工場を移管・統合するためです。

この度のリニューアルに合わせて、内作加工スタッフを増員し、新しい加工体制を構築しました。現在、10名の熟練スタッフが迅速かつ高品質なベルト及び加工品の提供に取り組んでいます。

ベルトメンテナンス部⾨の紹介はこちらです

→ https://www.kamata.co.jp/html/maintenance/maintenance_01_1.html

==

主な改善点

照明の改善:工場の照明を全てLEDに変更し、より明るく作業しやすい環境を実現しました。

専用スペースの新設:出入口近くに工具や納品されたベルトを保管する専用スペースを設けました。

スカイバーと集塵機の導入:

自動/手動のスカイバー(サックマシン用ポリベルトの直角継手の研磨)と高容量集塵機を導入し、研磨作業による粉じんの排出を効果的に管理しています。

集塵ブースの設置:作業員の安全確保と作業環境の清潔化のために導入されました。

手動プレス機の改良:安全性向上と利便性向上のためにウインチを組み合わせて改良しました。

検尺台の拡大:5メートルから10メートルに拡大し、計測精度と作業時間の短縮を実現しました。

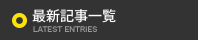

オリジナルベルトラックの改良:キャスターを取り付けて移動の容易さと作業効率を向上させました。

PCとプリンターの新設:工場内で直接送り状などの印刷作業が可能になりました。

簡易事務室(休憩室)の設置:

社員の休息とコミュニケーションの場として活用しています。

間仕切りすることにより事故防止にも配慮しました。

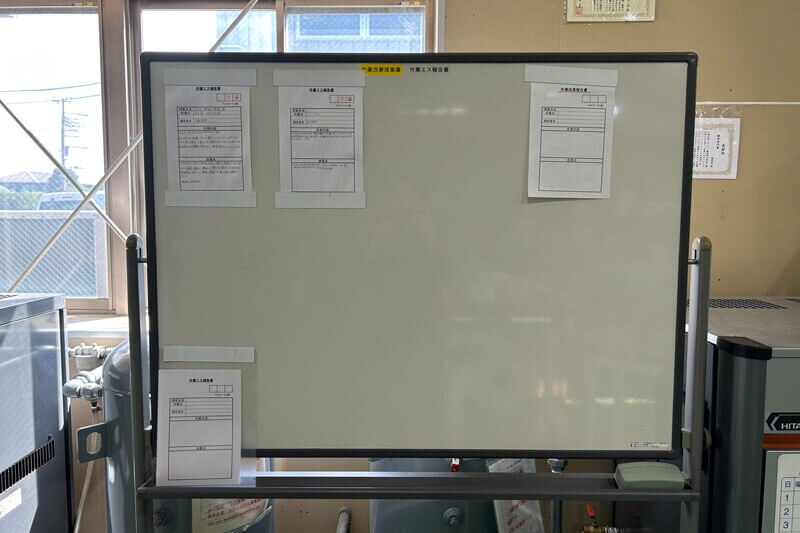

作業ミス報告書の掲示板:

再発防止のため、作業ミスの情報共有を行っています。

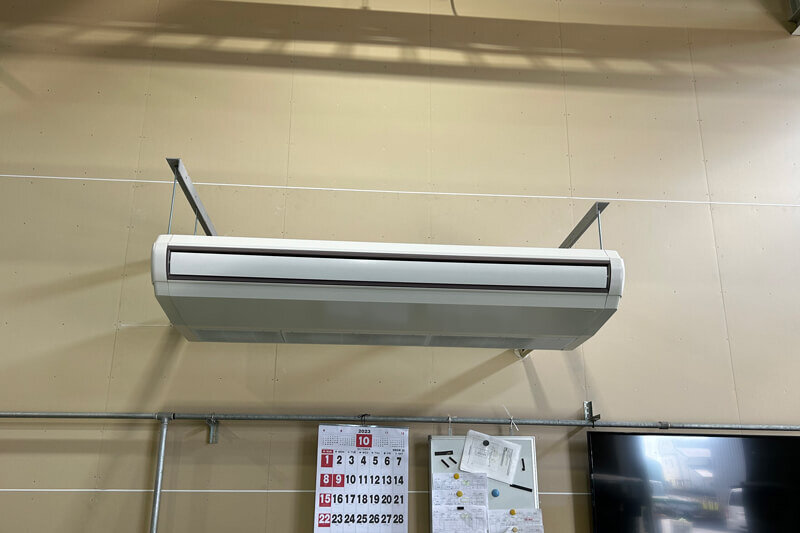

業務用空調の更新:

工場内の温度環境が大幅に改善されました。

これらの改善を実現するまでの期間は、石川工場長をはじめ、ベルトサービス課のスタッフたちの協力により短縮することができました。

新しい環境では、作業効率が著しく向上し、これまで以上にスピーディで高品質な製品提供が可能となりました。

これからも私たちは品質と効率の向上に引き続き取り組みます。

皆様の継続的なご支援とご協力を心からお願い申し上げます。