用語集:クリーンルーム・クリーンブースの技術や特徴

清浄度(クリーン度)、クラス

清浄度クラスの規格は1961年の米軍規格に端を発します。1963年にFederal Standard 209(FED-STD-209)を制定、1988年FED-STD-209D(ポンド・ヤード法)に改定、さらに1992年FED-STD-209E(メートル法)に改定された後、2001年11月に廃止されISOに統合されました。

日本では1975年にJIS B 9920(クリーンルームの空気清浄度の評価方法)が制定され、2002年に改定されました。JIS規格化と並行して、1999年に国際規格ISO 14644-1が制定されました。JISとISOは整合しています。なお、いまだに日本や米国では旧FED-STD-209Dの呼称が一般的ですが、FED規格の廃止に伴い、今後ISOまたはJISの表記が基本となります。

微粒子

微粒子(微小粒子)とは、一般に、気体中、又は液体中に浮遊し、ほとんど沈降しない粒径が1㎛程度以下の粒子を言う。

発じん源の由来から2㎛以下とする場合もある。粒子は各種形状を持っているので、粒径は測定法ごとに定められた方法によって表す。例えば、顕微鏡によって測定した粒子は粒子の最大差渡し寸法、粒子の沈降速度によって測定した粒径は空気力学的に等価な球形粒子の直径、光散乱式自動粒子計数器法で測定した粒径は粒子からの散乱光量の等しい球形の試験粒子の直径で表す。一般にクリーンルームの浮遊粒子は光散乱式で計数するため、散乱光量で求めた粒径で表す。

室圧

室圧とは室内の気圧。

室内と外気、または隣室との差圧で示すことが多いです。クリーンルームは外気、または隣室に対して差圧を設けます。外部からの粒子や菌類の侵入を防止するためには室圧を外部に対して高くします。これを、外部に対して陽圧にすると言います。また、クリーンルーム内部で取り扱う危険な菌類などの外部流出を防止するためには室圧を外部に対して低くします。これを、外部に対して陰圧にすると言います。

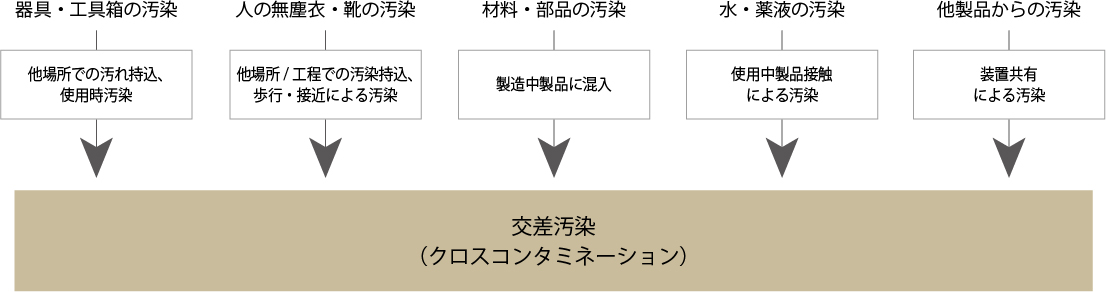

交差汚染

交差汚染(クロスコンタミネーション)とは、一つの物体又は場所から他の物体又は場所に移動し汚染を及ぼすこと。

動線計画

クリーンルームレイアウトは動線計画が重要です。

製造プロセス動線、原材料動線、ユーティリティ供給動線、製造作業者動線、保守管理作業者動線などが、効率的に計画されている必要があります。

製造配置を配置し、原材料やユーティリティの供給ルートを設定し、さらに各種作業者の移動ルートや必要に応じて製造仕掛け品のバーファーエリアを計画します。各ルートやエリアは、最短距離で必要最小限のスペースで、相互汚染や干渉のないレイアウトが要求されます。

ドライルーム

おおよそ次の条件で計画されています。

乾球温度:20~25℃

露点温度:-10~-50℃

(相対湿度:10~0.1%)

ドライルームの室内露点温度は、コスト面等から考えて-40℃以上が現実的です。

ドライルームの用途として、リチウムイオン電池の製造工程が多く、リチウムポリマー電池、キャパシタ、電池材料、製薬などが続いています。

GMP

Good Manufacturing Practiceの略で、WHO(世界保健機構)により1962年に制定。 医薬品の製造管理及び品質管理規則を略してGMPといいます。 安心して使用できる品質の良い医薬品、医療用具などを供給する為に、製造時の管理遵守事項を定めたものです。 GMPの内容を簡単に分類すると以下のようになります。

1. 人為的な誤りの防止

2. 医薬品に対する汚染及び品質低下の防止

3. 高い品質を保証するシステム

HACCP

Hazard Analysis Critical Control Point(日本語では「ハセップ」或は「ハサップ」などと発音されます)。食品の安全性を確保するためのシステムです。食品の原材料、育成、加工、調整、流通などすべての過程に対して、安全性の危害要因となる要素を明らかにし、それらが正常にコントロールされているかを監視・記録するシステムを確立することを示しています。

バリデーション

また、GMPには

1. 管理体制の整備

2. 文書による規定の作成

3. 実施結果記録の作成

といった三つの柱があり、その中にバリデーションとよばれる検証、確認、記録、責任者による承認といった科学的な検証があります。

局所排気

特定の場所で発生した有害物を、気流を利用して周りに散らさずに(人のいない方にこないよう)集めて外に出す方法。

制御風速

労働安全衛生法に定められた※有害物質を発散源から作業者に向かって来る前に捕らえてフ−ドの方に押し戻すのに必要な気流の速度。

※有機溶剤 有機則 … 0.4m/秒

※特定化学物質 特化則 … 0.5m/秒

※粉塵 粉塵則 … 0.7m/秒