ホーム > お困りごと解決事例 >特殊薬剤の封じ込めクリーンルーム

Solution Showcase お客様困りごと解決事例

特殊薬剤の封じ込めクリーンルーム

お客様のお困り事 KE-20

医薬メーカー様で、飛散、流出が許されない特殊な薬剤を用いて実験を行うことになり、作業環境を整備することになりました。作業環境は、空間を密閉構造にした上で、空間全体を陰圧(大気圧より低い状態)に常に保ち、薬剤の飛散防止をはかる必要性があります。医薬品を扱いますので、パーティクルの観点からのクリーン度に加え、菌数やカビの観点からのクリーン度、いわゆる生物学的クリーン度も必要とされます。

問題点

① クリーンルーム内部の薬剤を周囲に飛散しない対策が必要。

② 抗菌対策が必要である。

③ 高いクリーン環境(クラス100)で作業を行いたい。

④ 二重の安全対策として、排気の際に薬剤を捕集しなければならない。

蒲田工業からのご提案内容

蒲田工業で行ってきた封じ込めクリーンルームの経験を活かしての提案を行いました。

クリーンルームのパネル材質に医薬品ライン向けステンレスを選定、継ぎ目を極力減らし高い気密性と抗菌、防カビ性能を持つ仕様としました。殺菌灯もルーム内に設置し、作業終了後一定時間照射することで区画全体の滅菌作業を行えます。

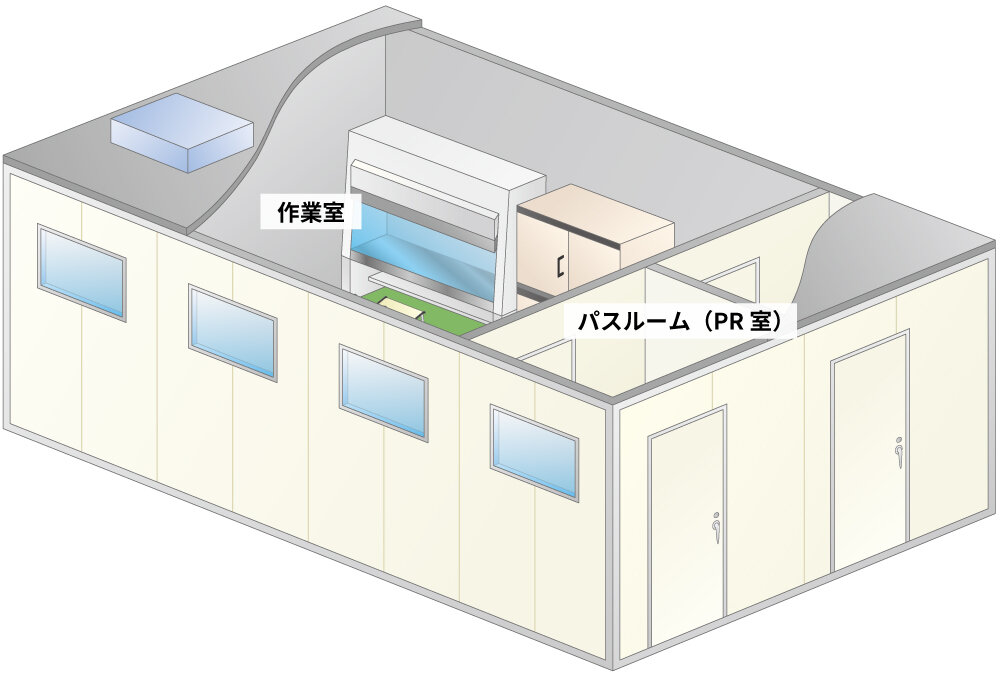

クリーンルーム全体が高い清浄度を必要とするのではなく、作業を行う一定の空間のみクラス100の清浄度を必要とすることから、クリーンルームそのものはクラス1000仕様とし、その中に作業用クリーンベンチ(クラス100)を設置する二重構造としました。二重構造にすることで、空間全体をクラス100にする構造より、管理面、コスト面でメリットがあります。

飛散防止対策として、給気側のFFUをインバーター制御することで、常に適切な陰圧に管理できるよう設計しました。更に排気側には、HEPAフィルターを内蔵した排気ボックスを設け薬剤を捕集できるようにし、万が一にも流出、漏洩しない構造にしました。施工後には必要とされるバリデーション、サニテーションまで一貫して施工します。

① 抗菌効果の高いステンレスパネル材。

② 個別にクリーンベンチを設置し、スポット的に清浄度をあげる。

③ 給気FFUをインバーター制御することで室圧調整を行う。

④ 作業終了後に殺菌灯を照射し、空間滅菌を行えるようにする。

⑤ 排気ボックスにHEPAフィルター設ける。

⑥ 性能試験としてバリデーション、サニテーション(菌検査)を施工する。

解決した内容、お客様の声

「要求した項目に対して、メリットがわかりやすい提案をしてくれ、しっかりと形にしてくれた。室圧調整など動作方法もシンプルでわかりやすく非常に使い勝手のいいクリーンルーム」と喜んでいただきました。

蒲田工業がご提供できる価値

GMPに関する医薬製造のクリーン化や、封じ込め、スクラバーやバグフィルターでの回収など作業に適した環境提案を行います。バリデーションまで自社で一貫施工いたします。

営業マンの紹介 クリーン事業部 百済 直範

お客様の抱えられている問題点を的確に捉え「クイックレスポンス」をモットーに、ご提案から施工、アフターフォローに至るまで一貫して責任を持って行ないます。あらゆる業種で、様々な対応ができるクリーン環境構築のトータルコーディネーター。

お客様の抱えられている問題点を的確に捉え「クイックレスポンス」をモットーに、ご提案から施工、アフターフォローに至るまで一貫して責任を持って行ないます。あらゆる業種で、様々な対応ができるクリーン環境構築のトータルコーディネーター。