ホーム > お困りごと解決事例 > クリーンルーム内の工程別清浄度管理に専用クリーンブース設置!

Solution Showcase お客様困りごと解決事例

クリーンルーム内の工程別清浄度管理に専用クリーンブース設置!

お客様のお困り事 KE-25

クリーンルームの中で、前処理としての洗浄作業と塗布作業を行っていましたが、塗布前に異物が発見されるケースが多発していました。クリーンルームではありましたが、清浄度クラスがそれほど高くなく、洗浄後に異物である塵埃が再付着してしいました。

異物が発見された場合、再度洗浄を行わなければならず生産効率が上がらない要因になっていた為、対策を急がれていました。

① 製品への塵埃再付着が多発している。

② クリーンルーム内清浄度はクラス100000。

③ ルーム内壁の溝や、段差にホコリ溜りが見られ、乱流も発生していると想定される。

④ 洗浄前処理工程と塗布工程を分離したい。

⑤ 洗浄した製品を高清浄度の状態で塗布室に持ち込みたい。

蒲田工業からのご提案内容

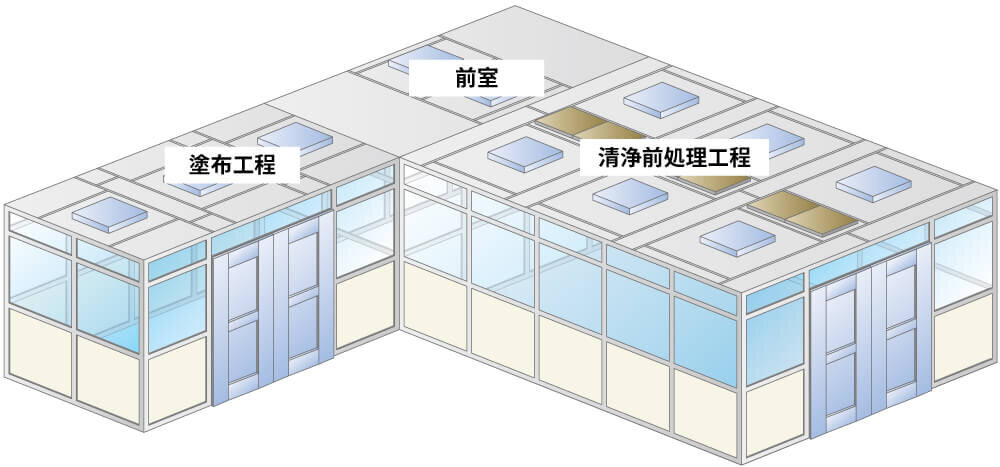

まず工程ごとにクリーンブース化し、清浄度をクラス100まで高めることを提案しました。

クリーンブースはお客様の要望にあわせ、極力段差がなく、内壁・外壁ともにフラットにできるKAMTAアルミフレームで構築。また塗布室では熱処理も行われるので、発生熱量を計算し必要量を個別空調機からFFUを通して供給する手法を用いて温度管理を行う。

① 洗浄前処理室と塗布室を個別に囲い各室の清浄度をクラス100に高める。

② アルミフレームは段差の少ないKAMATAフレームを使用。板を2重に貼ることで外壁、内壁ともにフラット。

③ 2つの工程の間に前室を設けて分離し、扉にインターロック機構を設ける。

④ FFUをインバーター制御にて風量調整し、室圧を制御する。

前室の室圧を低く設定することで、扉開口の際に各工程室に塵埃が流れ込まないようにする。

⑤ 塗布室内熱処理工程で発生する熱による室内温度上昇を抑える為、熱量分の温調を導入。

クリーンルーム・クリーンブース 【問題解決事例集】 もご覧ください

解決した内容、お客様の声

クリーンルーム内に局所的に高清浄度を実現する為に開発したKAMATAアルミフレームでは溝や段差の少ないフラットな内外壁を持ったブースを実現。また室圧制御することで各工程を完全に分離し、異物付着や混入を防ぐ。また熱源がある場合には個別空調にて制御。室圧制御、温調制御、清浄度制御と一体となった製造環境を構築できました。

蒲田工業がご提供できる価値

既設部屋をクリーン環境に構築するために現場に合わせたよりよい手法を提案いたします。間仕切りなどによる空調エリアの再構築や必要に応じて空調機の入れ替えなども行い、より省エネ効果の高い方法を施工いたします。

営業パーソンの紹介 クリーン事業部 百済直範

お客様の抱えられている問題点を的確に捉え「クイックレスポンス」をモットーに、ご提案から施工、アフターフォローに至るまで一貫して責任を持って行ないます。あらゆる業種で、様々な対応ができるクリーン環境構築のトータルコーディネーター。