ホーム > お困りごと解決事例 > 粉体袋詰め工程の生産性向上に―合理的な粉体のハンドリングを実現!

Solution Showcase お客様困りごと解決事例

粉体袋詰め工程の生産性向上に―合理的な粉体のハンドリングを実現!

お客様のお困り事 FB-06

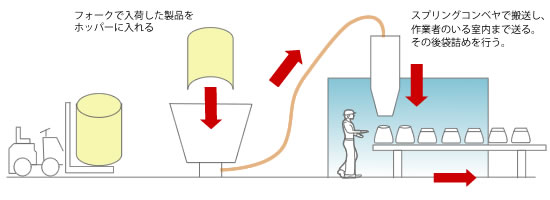

○既設装置 出荷する際の袋詰め工程(搬送ライン)では、粉体製品を受け入れホッパーからフレキシブルスクリューコンベヤを介して高さ4m程まであげ、その真下(袋詰め・仕分け)へ搬送します。搬送された製品は作業者により仕分け・袋詰めされ製品として出荷されております。

○問題とされる点

|

・搬送の生命線であるスプリングの破損 ・スプリングで巻き上げる構造のため、搬送速度が遅い。 ・構造的にメンテナンスが大変。 ・受け入れするホッパー内で「ブリッヂ」「ラットホール」がよくおき、バイブレータを設置していたが効果は低かった。 |

|

蒲田工業からのご提案内容

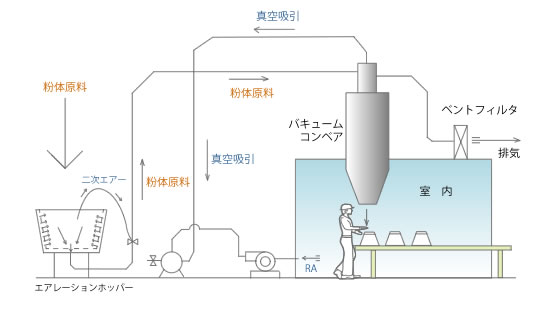

スプリング式をやめ、吸引方式で搬送するシステムへ変更の提案

| ポイント1 | メンテナンスの低減 |

| ポイント2 | 搬送速度の向上による生産量のアップ |

| ポイント3 | 吸引方式で搬送するため、衛生的にも安心 |

| ポイント4 | 詰まりやすい部分に微量のエアーを定期的に吹く事で、ブリッヂやラットホールを解消させる。 |

○ご採用いただく前の検証項目

・製品(粉)を高さ4mを搬送できるのか?

・吸引しながら二次的に空気を送り込む構造のため、袋詰めする製品に余計な空気が混入し、規定量の粉がきちんと入るのか?

・エアーバイブレータを設置する最適な場所の検証

お客様の製品をお預かりし、ご要求の生産量に応じた機種の選定とテストを行います。またお客様の工場の状況(湿気や気温)に応じた対策も検討します。

・バキュームコンベヤ

・エアレーションホッパー

を使用した複合的な装置への変更と改善を提案しました。

| 吸引搬送(バキュームコンベヤ) |

|

| スプリングを取り外し、食品対応の樹脂ホースへ変更 真空ポンプと高圧ブロアの設置 フィルターの設置(目詰まり防止) 既設シーケンサーの変更 配管、バルブ類、備品の設置 |

|

| エアレーションホッパー | |

| 既設ホッパー下部を切断後入れ替えでの設置(溶接) 低圧コンプレッサー設置 配管、バルブ類、備品の設置 |

解決した内容、お客様の声

ご採用前に製品をお預かりし、テストを重ねた事で設置後のライン本稼働もスムーズに問題なく行う事ができました。生産性の向上とメンテナンスの低減、食品衛生準拠による安心感にも繋がりました。

蒲田工業がご提供できる価値

今回の装置をご導入後、メーカーが定める保証期間(1年)を経過しておりますが、消耗品(パッキンやホース)の提供は蒲田工業で行なっております。また、生産性アップによる仕様の見直し(能力アップ)・ちょっとした不具合や点検などのご相談もいただいております。 蒲田工業では独自のネットワーク網により、問題点の検証を迅速かつ的確に行いお客様のお困り事を解決してまいります。